La linea de Producción de abono NPK

La linea de Producción de 100.000 toneladas anuales de abono NPK en Brasil

Brasil es un país con abundantes recursos naturales y vastas tierras agrícolas, y la agricultura juega un papel crucial en su economía. En los últimos años, con el crecimiento de la población mundial y el aumento de la demanda de alimentos, la producción agrícola de Brasil también se ha expandido significativamente. En este contexto, la demanda de fertilizantes ha crecido considerablemente. Los fertilizantes de nitrógeno, fósforo y potasio (NPK), siendo uno de los más utilizados en la producción agrícola, proporcionan los nutrientes esenciales para el crecimiento de las plantas, ayudando a mejorar el rendimiento y la calidad de los cultivos. Para satisfacer la creciente demanda de productos agrícolas de alta calidad en los mercados nacionales e internacionales, el gobierno y las empresas brasileñas han incrementado la inversión y la construcción en la producción de fertilizantes. La construcción de una línea de producción de fertilizantes NPK con una capacidad de 100,000 toneladas anuales ha captado la atención en la industria.

Producción a medida

bestseller mundial

Clientes satisfechos

¿Cuáles son las necesidades

específicas de la empresa?

La solución

¿Cuál es nuestra solución para la línea de producción de npk?

Como fabricante profesional de equipos de fertilizantes orgánicos, partimos de la producción, le damos al cliente para calcular la producción diaria por hora, de acuerdo con la producción diaria, le damos al cliente el equipo adecuado recomendado, de acuerdo con el equipo, le damos al cliente para planificar el diseño de la planta

| Concepto | Cálculo | Resultado |

|---|---|---|

| Días laborables por año | 52 semanas × 5 días/semana | 260 días |

| Producción diaria necesaria | 100,000 toneladas / 260 días | 384.62 toneladas/día |

| Horas de trabajo por día | 8 horas/día | |

| Producción por hora necesaria | 384.62 toneladas/día / 8 horas/día | 48.08 toneladas/hora |

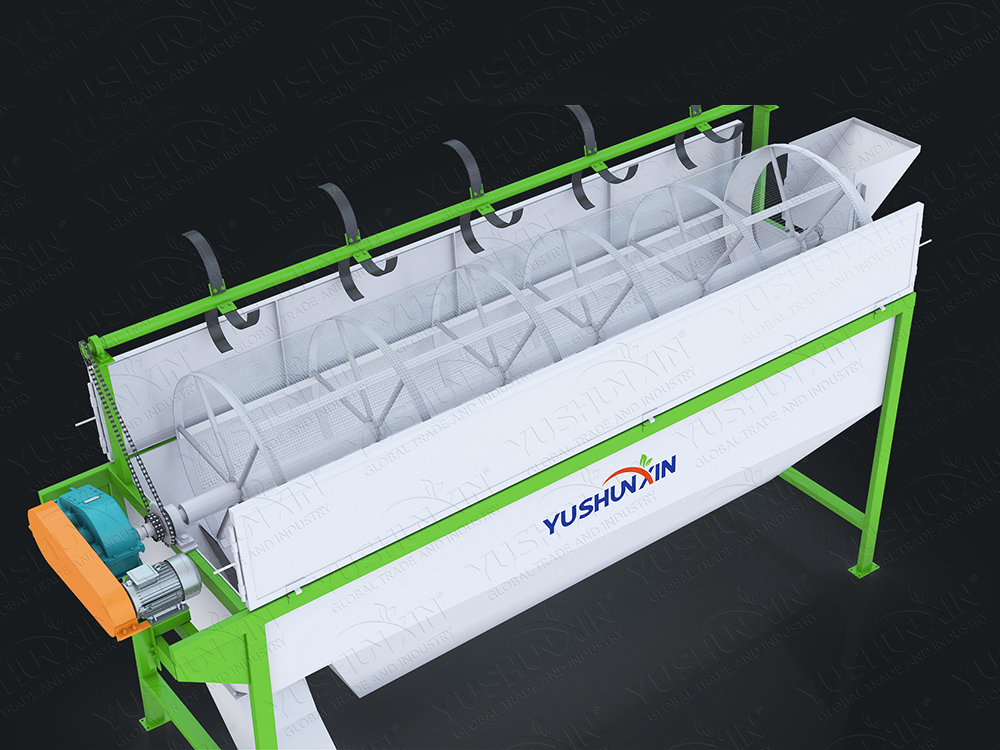

Preparación y dosificación de materias primas

Las materias primas principales

Las materias primas principales incluyen compuestos de nitrógeno (N), fósforo (P) y potasio (K), así como posibles oligoelementos. El sistema dinámico de dosificación automática permite una dosificación de alta precisión y producción continua, reduciendo errores humanos y aumentando la eficiencia.

Tamizado y embalaje

Sistema de control automatizado

Distribución de la planta y logística

Seguridad y medio ambiente

¡Obtenga una cotización gratis dentro de las 24 horas!